Пайка многослойных плат: советы и хитрости

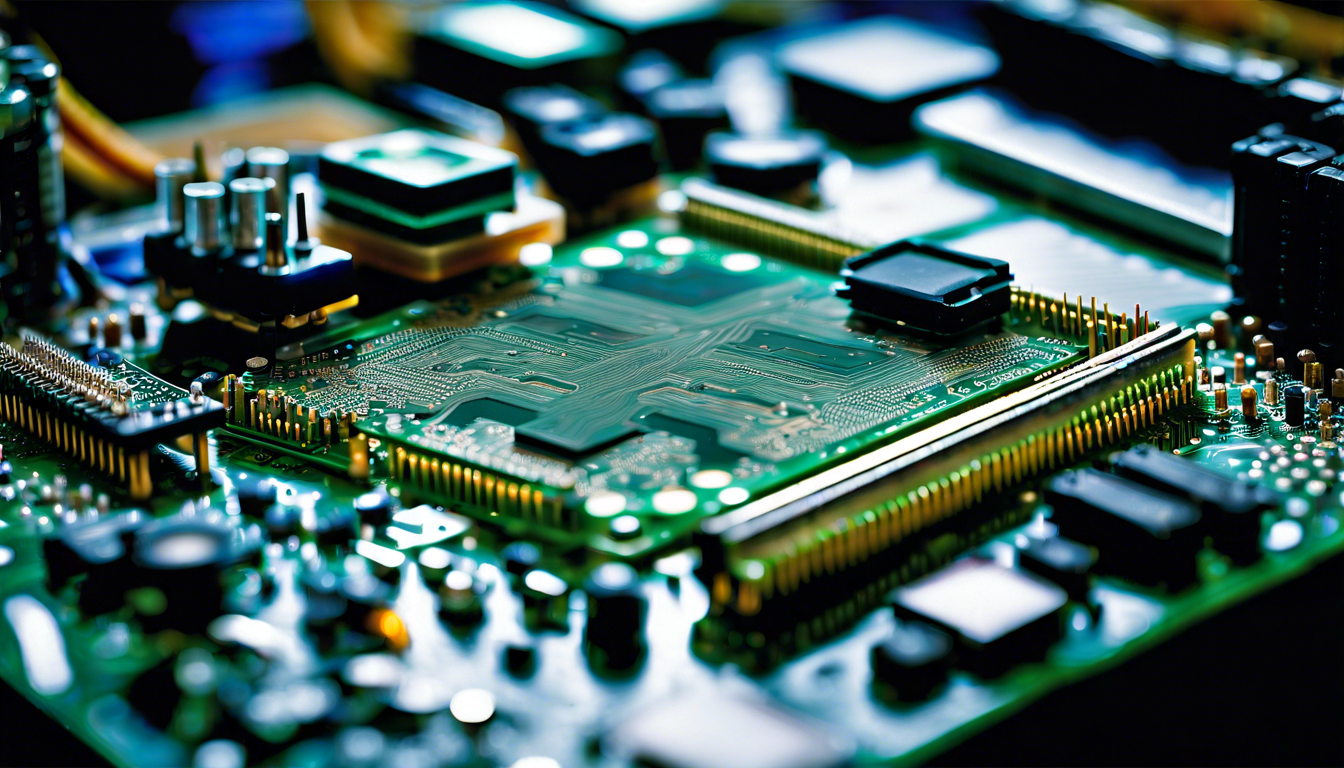

Пайка многослойных печатных плат представляет собой сложный процесс, требующий специальных знаний и навыков. Многослойные платы, используемые в современной электронике, содержат несколько слоев меди, изоляции и полимеров, что делает их ремонт или модификацию сложной задачей даже для опытных радиолюбителей и инженеров. В этой статье будут рассмотрены главные приемы и полезные советы, которые помогут успешно паять многослойные печатные платы.

Содержимое обзора:

Что такое многослойные платы?

Многослойная печатная плата (PCB) — это устройство, содержащее более двух слоев меди между изоляционными слоями. Эти слои соединены между собой переходными отверстиями (vias), обеспечивая электрический путь между различными уровнями платы.

Преимущества многослойных плат

- Высокая плотность компонентов

- Компактность и миниатюризация устройств

- Улучшенная электрическая производительность

- Снижение импеданса и помех

Основные этапы пайки многослойных плат

Пайка многослойных плат требует аккуратности и внимания к деталям. Рассмотрим основные этапы этого процесса:

- Подготовка инструментов и материалов

- Зачистка и подготовка площадок для пайки

- Правильный нагрев и распределение тепла

- Применение припоя и флюса

- Контроль качества пайки

Подготовка инструментов и материалов

Для успешного выполнения пайки многослойных плат необходимо иметь под рукой следующие инструменты и материалы:

- Паяльная станция с регулировкой температуры

- Припой с содержанием олова и свинца или безсвинцовый припой

- Флюс для улучшения смачиваемости

- Различные виды пинцетов

- Антистатический браслет

- Лупа или микроскоп для детального контроля

Таблица рекомендуемых температур пайки

| Тип припоя | Температура (°C) |

|---|---|

| Олово-свинец (Sn/Pb) | 220-250 |

| Безсвинцовый (например, Sn/Ag/Cu) | 245-275 |

Зачистка и подготовка площадок для пайки

Важно убедиться, что все площадки на плате чистые и не содержат окислов или других загрязнений. Можно использовать жидкость для очистки PCB или изопропиловый спирт для удаления остатков флюса и других загрязнений.

Правильный нагрев и распределение тепла

Правильное нагревание платы — ключевой момент. Использование термофена может помочь в равномерном прогреве всего узла, что минимизирует риск повреждения отдельных слоев и компонентов. Температура должна быть подобрана таким образом, чтобы избежать перегрева и повреждения платы.

Советы по использованию припоя и флюса

Применение правильного припоя и флюса — еще один ключевой аспект успешной пайки многослойных плат. Следует учитывать следующие моменты:

- Использование качественного припоя с хорошей смачиваемостью

- Регулярное обновление флюса на паяльной жале

- Нанесение флюса на поверхности перед пайкой

Формула площади смачиваемости

Для определения оптимального количества припоя можно использовать следующую формулу площади смачиваемости:

А = π * r^2

где:

- А — площадь смачиваемости;

- r — радиус контактной площадки.

Контроль качества пайки

После завершения пайки необходимо тщательно проверять все соединения на наличие дефектов, таких как:

- Неполное смачивание

- Короткие замыкания

- Холодные пайки

Использование микроскопа для контроля

Микроскоп или лупа помогут обнаружить мелкие дефекты, которые сложно увидеть невооруженным глазом. Проверка под увеличением позволяет убедиться в качестве выполненной работы.

Часто встречающиеся ошибки и проблемы

При пайке многослойных плат можно столкнуться с разными проблемами. Основные ошибки включают:

- Неправильный выбор температуры паяльника

- Недостаточное или избыточное количество припоя

- Использование низкокачественного флюса

Советы по устранению распространенных ошибок

- Ошибка 1: Перегрев платы — используйте термопары для контроля температуры.

- Ошибка 2: Неполное смачивание — увеличьте количество флюса и применяйте правильную технику нагревания.

- Ошибка 3: Короткие замыкания — используйте припой с меньшим содержанием олова и проверяйте соединения под увеличением.

Пайка многослойных печатных плат — это искусство, требующее навыков, терпения и правильного подхода. Сложность данного процесса обусловлена необходимостью точного контроля температуры, правильного применения припоя и флюса, а также тщательной проверки качества всех соединений. Руководствуясь советами и техниками, описанными в данной статье, можно достичь отличных результатов и избежать распространенных ошибок.